冷加工:铝合金性能塑造的重要手段

冷加工,在这里特指在室温条件下进行的塑性加工,其过程会使材料的截面积或形状发生改变 。当铝及铝合金经历冷加工时,加工硬化现象便会随之出现,具体体现为随着加工量的增多,材料硬度不断上升,然而延展性却会逐渐变差 。

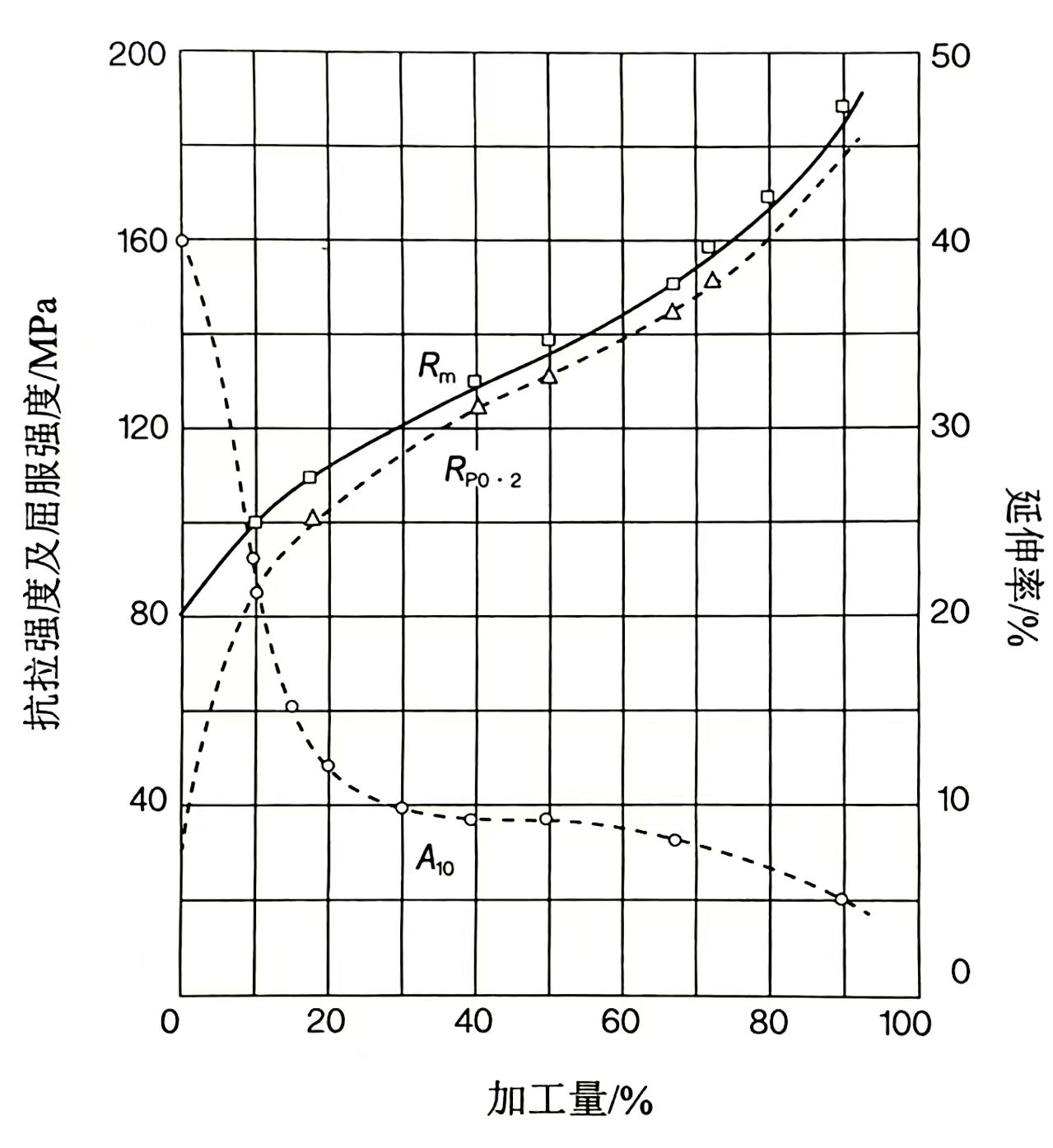

就拿上图所示的1050(99.5%Al)冷轧板退火后加工硬化曲线来说,能够明显看出,随着冷加工量的增加,抗拉强度与屈服强度同步提高,可延伸率却呈下降趋势 。像1000、3000及5000系列合金这类加工硬化型合金,它们主要依靠加工硬化来实现强化 。举例来讲,在同一合金中,处于H18状态(大约有75%的加工量)的合金,其硬度和强度要高于H14状态(大约35%的加工量),但H18状态的延伸率却低于H14状态 。这里加工量的计算公式为:加工量(%) = ((A0 - A1) / A0×100%),其中(A0)代表加工前的截面积,(A1)则是加工后的截面积 。

对于铝合金材料而言,冷加工的作用不仅仅是增加强度和硬度,对于热处理型合金同样会产生加工硬化效果 。有时候,热处理型合金会在固溶淬火冷却之后进行冷加工,这样做的目的主要有两个,一是提高工件尺寸精度,二是加快人工时效的析出速度 。此外,也会在固溶淬火冷却及时效之后再实施冷加工,以此来进一步增加工件尺寸精度,或者提高人工时效后的强度及硬度 。

| 状态 | 定义 | 意义 |

|---|---|---|

| F | 机械性质或加工量没有特别控制 | 代表宽泛加工状态,对机械性能和加工量无特定要求 |

| O | 退火状态 | 具有最高延伸率及最低强度和硬度 |

| H1X | H12(1/4硬化,冷加工量约15%),H14(2/4硬化,冷加工量约35%),H16(3/4硬化,冷加工量约55%),H18(全硬化,冷加工量约75%),H19(冷加工量超过80%或加工硬化超过H18) | 通过不同程度冷加工产生加工硬化,随冷加工量增加,强度和硬度提高,延伸率降低,适用于不同强度、硬度及延伸率要求场景 |

| H2X | 加工硬化后部分退火,如加工硬化后250℃保温3h进行加热处理。有H22、H24、H26、H28等 | 部分退火后有较佳延伸率 |

| H3X | 一般在5000系列合金或3004合金使用,加工硬化后如150℃加工硬化后稳定保温3h进行加热处理,可以增加延伸率及稳定机械性能。有H32、H34或H36等。含有硅的5000系列合金稳定化处理也会存在析出硬化效果 | 增加延伸率并稳定机械性能,部分合金稳定化处理有析出硬化效果 |

对于1000、3000及5000系列这些加工硬化型合金,可以通过加工来有效提升材料的强度和硬度 。比如H18代表完成退火后进行全加工,也就是大约75%的冷加工量;而1/4硬化定义为H12,即退火后的冷加工量约为15% 。加工硬化型合金的状态、定义及意义都详细列于上表 。

在铝或铝合金的HYX表示方法中,如果Y的数目相同,那么X的数目越大,材料的机械强度就越高,不过延伸率会越低 。例如,对于相同合金,其硬度及机械强度的顺序为(O < HY2 < HY4 < HY6 < HY8),而延伸率顺序则为(O > HY2 > HY4 > HY6 > HY8) 。Y的数目为1、2或3时状态的定义及意义同样在上表中有所体现 。

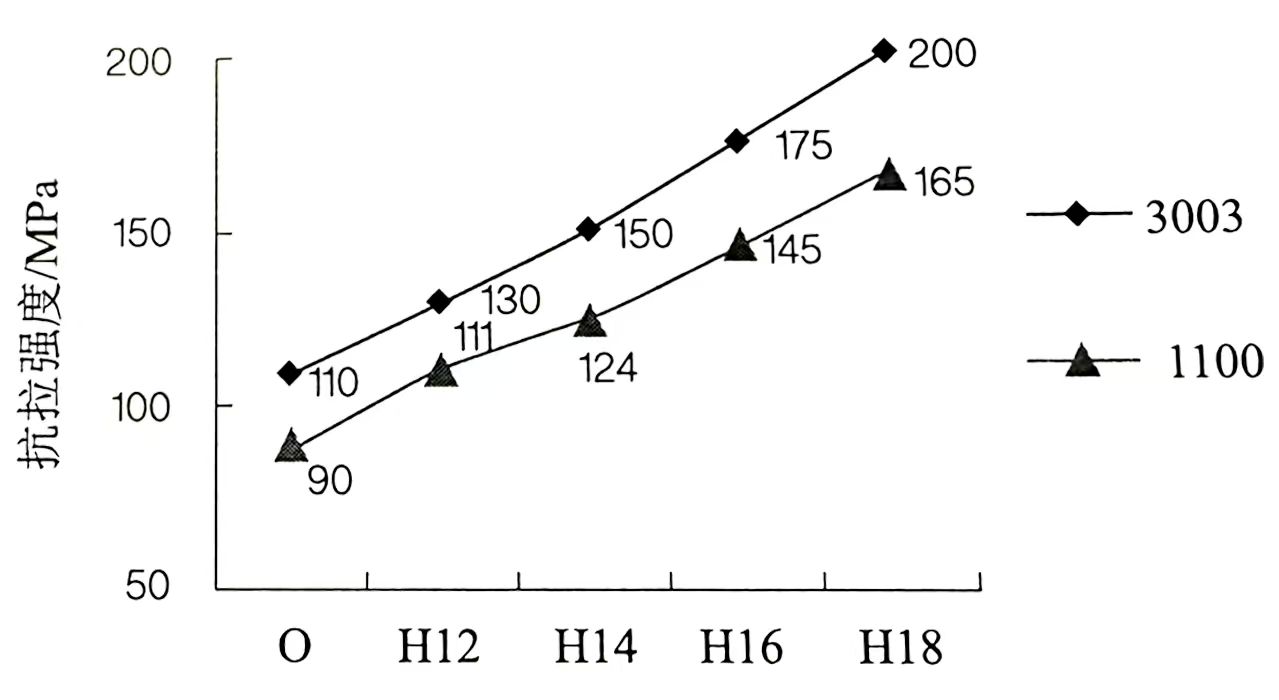

另外需要注意的是,1000、3000及5000等系列的加工硬化型合金材料,它们的电导性能会因为冷加工而稍有下降 。就像上图所展示的,分别给出了1100铝的O、H12、H14、H16及H18等状态的抗拉强度,以及3003铝合金的O、H12、H14、H16及H18等状态的抗拉强度 。可以发现,1100(Al99.0)及3003(Al - Mn1.2)两者的加工强化效果几乎相同,加工量增加对强度增加量的影响也相近 。

对于2000、4000、6000及7000系列这类热处理型合金,由于它们可能同时存在固溶冷却及时效的析出硬化与冷加工硬化的混合情况,所以并没有像加工硬化型合金那样清晰明确的硬化定义,一般只是用状态来代表加工状态 。和加工硬化型合金一样,热处理型合金也存在加工硬化现象,冷加工的面积缩减量越高,硬度增加得越多,韧性则会相应降低,并且材料的电导性能同样会因冷加工而稍有下降 。