铝合金合金元素:性能塑造的关键因子

九月 25, 2025

铝合金合金元素:性能塑造的关键因子

铝合金的性能奥秘,很大程度上藏在合金元素之中。基于精心的合金设计,各种元素被添加进来,它们有的扮演着提升性能的关键角色,有的却作为杂质,给铝合金带来一些麻烦。下面,我们就来详细了解常见合金元素的作用以及杂质元素的影响。

有益合金元素:铝合金的性能助推器

- 银(Ag):银在铝中展现出惊人的溶解度,高达55%。在Al - Zn - Mg合金里,只需添加少量(质量分数0.1% - 0.6%)的银,就能显著增强合金的强度,同时大幅提升其耐应力腐蚀破裂的能力,让合金在复杂环境下也能保持良好性能,就像给合金注入了强大的“防护力”。

- 硼(B):硼通常肩负着细化晶粒或改善导电性能的重任。它像一个“清洁器”,能与铝液中诸如钒、钛、铬、钼等降低导电性能的有害元素结合成颗粒。特别是硼与钛制成的Al - 5Ti - 1B或Al - 3Ti - 1B母合金,加入铝合金后,对凝固时的晶粒细化效果立竿见影,使合金微观结构更加致密。

- 铋(Bi):作为低熔点金属,铋和铅、锡、镉一样,是切削合金添加剂的“得力助手”。它的低溶解度和低熔点特性,使得铝合金车削时,屑料更容易断裂,还能润滑刀具,提高加工效率。在铝铜合金(如2011)和铝镁硅合金(如6262)中,铅铋比例大约为1:1。在铝镁合金中,微量添加铋(20 - 0.02 mg/kg),还能减轻钠对凝固热裂的不良影响,保障合金凝固过程顺利。

- 钙(Ca):钙在铝合金中的固态溶解度极低,容易与铝形成Ca - Al化合物,也会和硅生成Ca - Si。在部分商业合金中,钙能增加电导率,但在铝镁硅合金里,它会降低时效硬化效果。而且,微量的钙(如10 mg/kg)还可能导致铝液氢含量增加,对合金性能产生潜在影响。

- 镉(Cd):在铝铜合金中,镉最高可添加0.3%,它能加速时效硬化速度,同时增强耐腐蚀性。在Al - Zn - Mg合金中,添加质量分数0.005% - 0.5%的镉,可缩短时效时间。此外,铝锌镁合金添加质量分数0.1%的镉,切削性能比添加铋或铅更好,为合金加工提供便利。

- 钴(Co):钴在铝合金中不常见,但对铝硅合金的铝铁针状化合物有神奇的球化作用,能促使其从β - AlFeSi转变为α - AlFeCo化合物,有效提升合金的强度与延展性能。在Al - Zn - Mg - Cu合金粉末冶金时,可能添加质量分数0.2% - 1.9%的钴,优化合金在特定工艺下的性能。

- 铬(Cr):铬对铝合金的电阻性能影响显著,是Al - Mg、Al - Mg - Si及Al - Mg - Zn合金的重要添加剂,但添加量不宜超过0.35%。过量添加,它会在凝固时与锰、铁或钛生成粗大金属间化合物,形成硬质颗粒。在660℃的铝液中,铬溶解度约0.8%,室温下几乎不溶。均质热处理时,铬扩散慢,但其生成的极细弥散相能阻止热加工或热处理时晶粒的成核与生长,有助于形成纤维晶粒组织或阻挡再结晶晶粒长大。不过,铬会增加合金淬火敏感度,需要提高冷却速度,而且会降低合金加工性能,可能影响生产产能。

- 铜(Cu):Al - Cu合金含铜量在2% - 8%,经过固溶冷却及时效处理,能提高合金强度与硬度,但会降低延伸率。一般最高强度合金中铜含量在4% - 6%(依其他元素及组成而定)。铝铜镁合金固溶淬火后自然时效有较好延伸率,人工时效可进一步提高强度,尤其是屈服强度,但延伸率会下降。添加其他元素时,铸造合金加铁可稳定尺寸、提升轴承特性及高温硬度和强度;塑性加工合金Al - Cu - Mg中加少量铁会降低张力强度。铝铜镁合金加硅,硅镁固溶析出形成Mg₂Si增强强度;加锰可改善延伸率与强度,比如铝铜镁合金(Al - 4.5Cu - 0.5Mg)中锰添加0.5%时,延伸率与机械强度都很好。另外,铝铜合金中少量添加锰、锆、钒可提高再结晶温度与高温机械强度。

- 铁(Fe):铁在铝液中溶解度高,在固体铝中溶解度低(质量分数约0.04%)。凝固时,它与其他元素(尤其是硅)形成不可熔中间金属相。铁与铝形成的FeAl₃可细化再结晶晶粒或提高再结晶温度。但因电位差,合金抗蚀性能变差,添加少量锰形成Al₆(Fe,Mn)可改善。8000系列合金添加铁锰接近共晶点,可获得良好延伸率与室温、高温强度。铁还可添加到Al - Cu - Ni或Al - Si - Cu合金提高高温强度。

- 锂(Li):锂能提高合金弹性模量并降低密度,如Al - Li - Mg合金。但对其他铝合金,微量锂(mg/kg级)属于杂质,会加速铝液氧化并影响固态材料表面颜色,在生产中需严格控制其含量。

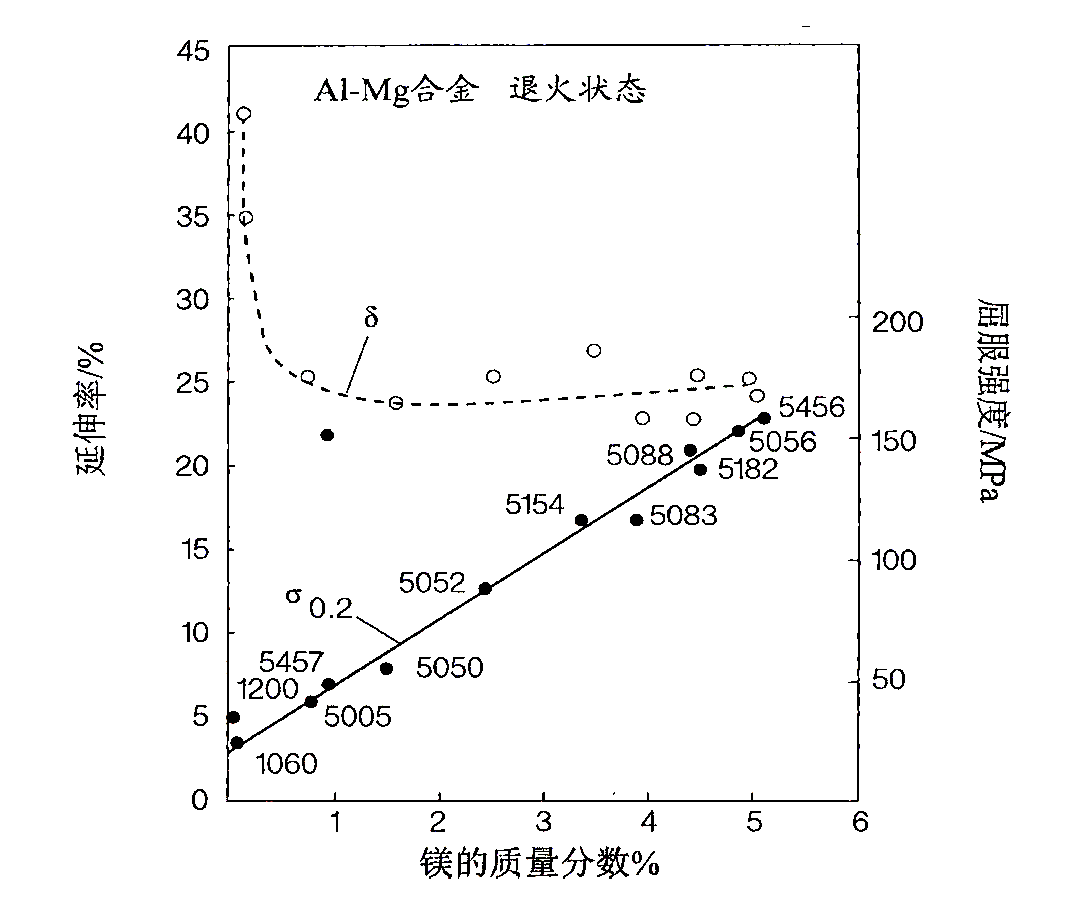

- 镁(Mg):镁是5000系列合金的主要元素,添加量一般不超7%。它能显著增强强度且不过度降低延展性。在5000系列铝合金中,镁含量越高屈服强度越高,镁含量0 - 1%时,延伸率随镁含量增加而下降,1%以上时对延伸率影响不大。该系列合金焊接性能好,常用于船舶等领域。Al - Mg - Mn合金属于塑性加工硬化合金,加工状态下有高强度、高耐腐蚀性及优秀焊接性能。不过,镁添加过多会增加加工难度,热加工易开裂,尤其是合金含钠时。铝镁合金(镁质量分数 > 3%)室温析出Al - Mg相,平衡相为Al₈Mg₅,沿晶界连续析出易引发晶间腐蚀开裂,弥散均匀分布则可提高抗蚀性,锰的添加有利于Al - Mg析出相均匀分布。在Al - Mg - Si 6000系列合金中,固溶淬火及时效可增加强度,自然时效延展性好,人工时效提高强度(尤其屈服强度)但降低延伸率。镁、硅最高可加到质量分数1.5%,Mg₂Si最高固溶度质量分数1.85%,温度越低溶解度越低。时效析出Mg₂Si或其过渡相,镁硅质量比1.73:1。过剩硅可作Mg₂Si成核点并强化合金,但晶界偏析会导致合金脆化,加铬或锰可减轻此影响。另外,镁虽增强强度,但降低塑性与加工性能,提高在线固溶温度会使淬火性能变差。

- 锰(Mn):锰可增加合金强度,对耐腐蚀性无不良影响。添加锰旨在提高强度与控制晶粒组织,固溶状态下,合金强度与延伸率随锰添加量增加而提高。如图所示,铝锰合金中锰增至极限固溶度(质量分数1.8%)前,强度不断增加,锰含量0.8%时延伸率最大。热处理对强度影响不大,淬火状态强度高且延伸率好,淬火后时效强度无提升且延伸率下降。均质热处理生成极细MnAl₆分散相,可阻止热加工或热处理时晶粒成核与生长,促成纤维组织形成或阻挡再结晶晶粒长大。但过量添加会与铬、铁或钛生成粗大金属间化合物形成硬质颗粒,像3003或3004合金中,锰铁质量分数应控制在1.7%以下。在6000系列合金中作添加剂时,均质热处理也生成极细MnAl₆分散相,但会增加淬火敏感度,需提高冷却速度,防止析出物提前析出降低固溶淬火效果。Mn的弥散相多在均质或退火时析出,其析出可能改善或降低材料性能,所以需依产品要求设计热处理条件。

- 钼(Mo):铝锭中钼含量一般在0.1 - 1.0 mg/kg。它曾被用作晶粒细化剂(质量分数约0.3%),凝固时参与包晶反应,对铁的化合物有改变形态的功能。

- 镍(Ni):镍在铝(合金)中固溶度低于0.04%,过量时以不可溶金属中间相存在,常与铁结合。在纯铝中添加可增加强度但降低延展性,在Al - Cu及Al - Si合金中可改善高温硬度、强度并减小膨胀系数。

- 磷(P):磷作为Al - Si过共晶合金的初晶硅细化剂,一般以Cu - P母合金形式添加,精准调控初晶硅的形态和分布,提升合金性能。

- 锑(Sb):锑在铝合金中固态溶解度极低(<0.01%),部分轴承合金含锑质量分数4% - 6%。它可替代铋减少铝镁合金凝固热裂问题,在铝镁合金中微量添加锑(0.01 - 0.1 mg/kg),可生成氯酸氧锑膜,增强对海水腐蚀的抵抗力。

- 钪(Sc):钪属于稀土元素,能提高再结晶温度、抑制再结晶并细化再结晶晶粒,还可提升焊接性能。均质处理时以Al₃Sc化合物析出,与铝基体共晶格。由于价格昂贵,常与锆同时添加生成Al₃(ScₓZr,Zr₁ - ₓ),保持Al₃Sc功能并减少钪用量,一般用量质量分数0.05% - 0.2%。

- 硅(Si):硅在铝合金中的角色多样,对纯铝或7000系列合金是仅次于铁的杂质,对6000系列合金却是重要添加金属,与镁生成Mg₂Si析出物。4000系列合金以硅为主要元素,常添加铜、镍、镁等制成耐高温耐磨合金,也可作焊材。高硅(质量分数12% - 24%)铝合金常用于活塞等压缩零件,如4032及A390铝合金。硅可增强铝合金液体流动性、减少凝固热裂,与镁经热处理产生析出强化相,降低液相温度,大量添加(>12.5%)可产生过共晶相并生成耐磨初晶硅颗粒,其大小与分布是关键技术指标。

- 锶(Sr):极微量锶(0.01 - 0.1mg/kg)可能存在于纯铝锭,它与钠可用于铝硅铸造合金硅颗粒改良,使凝固的亚共晶相硅球化,优化合金微观结构。

- 锡(Sn):微量添加(质量分数0.05%)锡可加快Al - Cu合金人工时效速度,改善强度与耐腐蚀性,但含量高易引发热裂。合金含少量镁时,人工时效特征减弱,可能形成非共晶格第二相。锡可取代铅作车切削合金添加剂,但少量添加(如质量分数0.01%)会使合金热处理时表面黑化,且增加腐蚀风险。

- 钛(Ti):商业用纯铝一般含钛10 - 100mg/kg,会降低铝导电性能,加硼形成不可熔TiB₂化合物可减轻影响。钛可作细化剂,但液态时细化效果随时间减弱,Al - Ti - B母合金细化效果好且持久。焊线或焊材添加钛可避免焊接龟裂,商用细化剂如Al - 3Ti - B或Al - 5Ti - B的细化效率很重要。

- 钒(V):商业用纯铝一般含钒10 - 200mg/kg,会降低铝导电性能,加硼形成不可熔VB化合物可减少影响。添加钒可形成金属间化合物VAl₁₁,提高再结晶温度,抑制晶粒组织,促成纤维组织形成或阻挡再结晶晶粒长大。含钒的6000系列商用铝合金有6008及6069合金。

- 锆(Zr):添加0.1% - 0.3%锆可提高再结晶温度,有效阻止再结晶,因为均质处理会产生微细中间金属相Al₃Zr。在Al - Zn - Mg(Cu)合金中作用显著,可提高再结晶温度,控制晶粒组织,促成纤维组织形成或阻挡再结晶晶粒长大。与铬、锰相比,锆淬火敏感度低,适用于高厚度及大型材料,但会降低Al - Ti - B的凝固晶粒细化效果。

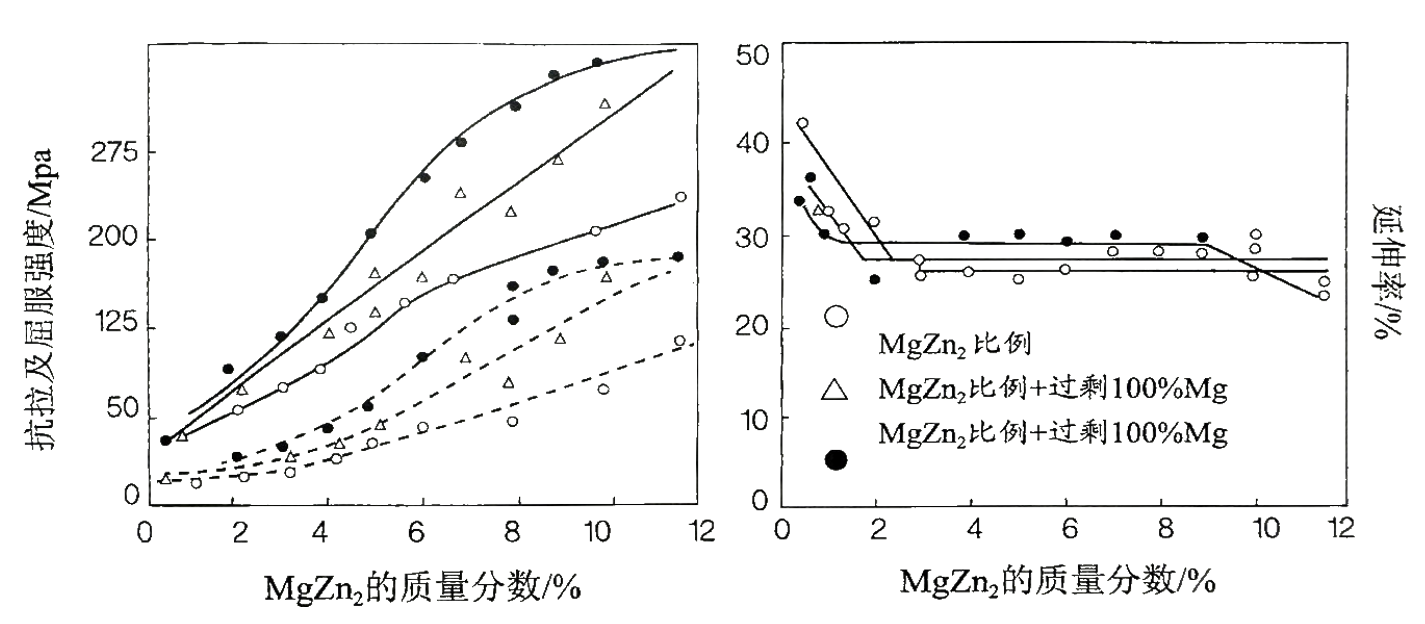

- 锌(Zn):铝锌合金铸造易裂且易应力腐蚀破裂。Al - Zn1可作铝合金披覆材或牺牲阳极材料。铝锌镁合金中,锌含量3% - 7.5%时,镁锌形成MgZn₂,含量从0.5%增至12%可提高抗拉与屈服强度。除锌镁析出物,过量镁也可增强强度(形成MgZn₂所需镁量的100%和200%,MgZn₂中镁锌质量比1∶5.5 )。但MgZn₂含量增加会降低抗应力腐蚀能力,增加剥落腐蚀风险,可通过热处理或合金设计改善,Mg∶Zn = 1∶3时抗应力腐蚀性能较佳。Al - Zn - Mg合金淬火冷却速度要慢,否则易因残留应力发生应力腐蚀破裂,其型材挤压性能及产能与均质及模具处理紧密相关。

杂质元素:铝合金中的“不速之客”

- 砷(As):砷,这一元素毒性极强,就像隐藏在暗处的危险“刺客”,特别是以AsO的形式存在时。在用于食品或药品包装的铝材生产中,必须对砷的含量进行极其严格的把控,因为哪怕极其微量的砷,都可能对人体健康造成严重威胁。这就好比在守护食品安全与健康的防线中,砷是重点防范的“敌人”。

- 铍(Be):铍在铝镁合金液体高温氧化的防护上,有着独特的作用,就像一把高温下的“保护伞”,在镀铝钢材的铝槽内,它的添加量可达到0.1% 。然而,铍却不能用于食品或药品包装铝材,这是因为它自身存在潜在的健康风险,如同一个“双刃剑”,虽然在特定工业场景中有其价值,但在涉及食品和药品领域却被严格限制。

- 镓(Ga):镓属于铝合金中的杂质,别看它含量可能不多,但当质量分数达到0.2%时,就会像一个“捣蛋鬼”一样,对铝合金产生诸多不良影响。它会削弱合金的耐腐蚀性,导致合金表面产生蚀点,就像在光洁的表面上留下了难看的“疤痕”,同时还会影响部分合金的表面光泽性,降低合金的外观质量,使其失去原本应有的美观。

- 氢(H):氢在铝合金的“旅程”中表现得颇为“调皮”。在铝液状态时,它的溶解度很高,仿佛自由自在地“畅游”其中;但当铝液凝固,进入固体状态后,它的溶解度急剧降低,于是便析出形成气孔群,就像在合金内部“吹出”了许多小气泡。在高温环境下,水蒸气和碳氢化合物分解,使得氢更容易溶入铝液。而在热处理过程中,铝合金固体产品也可能因为氢的析出或者新氢的带入,在表面产生气泡,这不仅影响合金的外观,还会使晶界分离,如同在合金的微观结构中制造了“裂缝”,进而加速应力腐蚀破裂的发生。所以,无论是在铝液处理环节,还是铝合金的热处理过程中,氢都是一个需要重点关注和解决的重要问题。

- 汞(Hg):汞在铝材中有着特殊的用途,比如添加质量分数0.05%的汞,可用于牺牲阳极保护钢结构,这就像给钢结构穿上了一层由汞提供的“防护衣”。然而,含汞的铝或铝合金就像一个“脆弱的堡垒”,与其他物质接触时容易被腐蚀,这使得它在实际应用中存在一定的局限性,需要谨慎使用。

- 钠(Na):钠在铝合金中是个“不安分”的元素,它不溶于铝,在凝固时会“躲”在铝(合金)的晶界之间。当进行热加工时,钠会呈液态,这就像在合金内部埋下了“隐患”,容易导致合金脆裂。如果有硅存在,还会生成Al - Na - Si化合物。在含镁(尤其是镁含量超过2%)的合金中,镁可能会取代硅,使游离钠析出,从而导致钠脆化现象。基于这些原因,高镁合金在熔炼过程中不使用钠盐熔剂,甚至可能需要专门进行除钠精炼,以确保合金的质量和性能。

- 铅(Pb):铅常常与铋以0.5%的相同比例添加到车削合金(如2011及6262)中,它们就像一对“加工小能手”,可以改善合金的切削性能,让合金在加工过程中更加顺畅。但铅也有其“负面”的一面,即使是少量添加,在合金进行热处理时,也会使合金表面黑化,就像给合金表面“抹黑”,而且还会增加合金的腐蚀风险,如同给合金的耐腐蚀性“打了折扣”。

铝锌镁铜(Al - Zn - Mg - Cu)合金:高强度背后的“元素博弈”

在7000系列合金中,通过添加铜以及少量的铬、锰或锆,让其摇身一变成为商业领域中赫赫有名的最高强度合金。铜在这里就像一个“性能激发器”,它通过过饱和固溶以及析出Cu - Mg - Al₂相来发挥作用,赋予合金强大的强度。然而,这也带来了一些“副作用”,它会增加合金的淬火敏感度,降低合金的耐腐蚀性,同时提高应力腐蚀破裂性能,就像在提升某些性能的同时,也给合金带来了一些“麻烦”。不过,微量的锆或铬此时就像“救星”一样,能够有效地提高合金的机械性能与耐腐蚀性,在一定程度上弥补铜带来的不足。

从图中我们可以发现有趣的现象,在Al - Cu1.5 - Mg及Al - Cu1.5 - Mg3合金中,随着锌含量的增加,经过固溶淬火及时效处理后,合金的强度呈上升趋势,但延伸率却会下降。同时,我们还能看到,镁含量为3%的合金强度高于镁含量为1%的合金,而这两种合金在镁含量分别为1%及3%时,延伸率的差异并不大。这一系列的数据和现象表明,高强度的7000系列合金,其固溶温度或热加工温度与合金设计及均质条件紧密相连,它们之间就像一个紧密协作的“团队”,任何一个环节的变动,都可能对合金最终的性能产生重大影响。

查看评论